GOST 23137-78

Grup B51

STANDAR ANTAR

Tembaga Seng Solder

Solder tembaga-seng. Kelas

Tanggal pengantar 1980-01-01

Dengan Resolusi Komite Negara Standar Dewan Menteri USSR tertanggal 24 Mei 1978 N 1385, tanggal pengenalan ditetapkan sejak 1 Januari 1980.

Tanggal kedaluwarsa dicabut berdasarkan protokol N 4-93 dari Dewan Antar Negara untuk Standarisasi, Metrologi, dan Sertifikasi (ICS 4-94)

1. Standar ini berlaku untuk solder tembaga-seng yang digunakan untuk menyolder dan menetapkan merek-merek solder.

2. Nilai dan komposisi kimia dari solder harus memenuhi persyaratan yang ditentukan dalam tabel.

Komposisi kimia,% | ||||||

Nama solder | Komponen utama | Kotoran | Contoh janji temu |

|||

Timbal | ||||||

Seng tembaga 36 | Sisanya | Untuk kuningan mematri yang mengandung tembaga hingga 68% |

||||

Seng tembaga 48 | Untuk mematri paduan tembaga yang mengandung lebih dari 68% tembaga |

|||||

Seng tembaga 54 | Untuk mematri tembaga, tombak, perunggu dan baja |

|||||

Catatan Dengan persetujuan pabrikan dengan konsumen, batas kandungan tembaga dan kandungan pengotor timbal dapat dikurangi.

3. Sifat-sifat mekanik dan fisik solder diberikan dalam lampiran.

LAMPIRAN (referensi). Sifat mekanik dan fisik solder tembaga-seng

LAMPIRAN

Bantuan

Sifat mekanik dan fisik solder tembaga-seng

Titik lebur, ° С | Rakit | Koefisien ekspansi linier X10 | Khusus secara elektrik | Kekuatan tarik ultimate, MPa (kgf / mm) | Berhubungan- | Sulit |

||

liquidus | solidus | |||||||

Teks elektronik dokumen

disiapkan oleh CJSC "Kode" dan diverifikasi oleh:

publikasi resmi

Logam non-ferrous. Tembaga Kondisi teknis.

Prangko: Koleksi tamu. -

M.: Rumah penerbitan standar, 2000

Solder untuk menyolder tembaga harus berupa logam atau paduan murni dengan titik leleh yang lebih rendah daripada bagian yang disambungkan. Selama proses penyolderan, berada dalam keadaan cair, itu mengisi celah antara bagian yang akan disolder, dan setelah pengerasan itu menyatukan mereka. Solder, terbuat dari logam murni, menjadi cair pada suhu yang ditentukan dengan baik, dan paduan biasanya melunak secara bertahap, dalam kisaran suhu tertentu.

Tembaga adalah logam dengan titik leleh rendah, dan ini disebabkan oleh kesederhanaan penyolderannya.

Agar cengkeraman bagian yang disolder memiliki kualitas tinggi, solder yang diluruskan harus tersebar di permukaannya dan “basahi”. Fluks digunakan untuk menghilangkan lapisan oksida dan kotoran lain yang mencegah pembasahan. Meluasnya bagian penyambungan menggunakan solder disebabkan oleh beberapa keuntungan dari proses ini:

- pelestarian bentuk dan ukuran bagian yang disolder, karena mereka sendiri tidak meleleh;

- suatu koneksi dapat diperoleh tanpa tekanan yang bengkok dan nyata;

- kekuatan ikatan dan kinerja proses;

- suhu awal bagian yang akan dilas secara praktis tidak mempengaruhi kualitas proses;

- kemampuan untuk terhubung satu sama lain tidak hanya logam dalam berbagai kombinasi, tetapi juga logam dengan non-logam;

- dalam kebanyakan kasus, bagian yang disolder dapat tidak terjual jika perlu.

Mematri tembaga dan fitur-fiturnya

Produk dari tembaga sangat cocok untuk penyolderan. Faktanya adalah bahwa tembaga adalah logam yang tidak aktif secara kimia, bahkan ketika dipanaskan dan dilebur, ia bereaksi lemah dengan oksigen di udara dan zat-zat aktif kimia lainnya. Itulah sebabnya ia relatif mudah dibersihkan dari oksida dan polusi tanpa menggunakan fluks yang agresif dan kompleks.

Selain itu, ada banyak logam dan paduan dengan titik leleh rendah, yang membasahi tembaga dengan sempurna dalam keadaan cair. Karena itu, hampir semua jenis penyolderan dapat dilakukan dengan komponen tembaga menggunakan sejumlah besar solder yang berbeda. Bisa mendapatkan jahitan yang disolder dengan sangat spektrum luas properti. Tidak heran lebih dari 97% dari semua ransum di dunia dilakukan untuk menghubungkan bagian-bagian yang terbuat dari tembaga atau paduan, yang merupakan basisnya.

Kembali ke daftar isi

Solder untuk solder tembaga

Sifat fisik sambungan solder, keandalannya sangat ditentukan oleh dasar logam atau paduan yang dibuat dalam kasus ini. Semua solder yang menyolder tembaga dibagi menjadi dua jenis:

Solder untuk tembaga harus dipilih berdasarkan komposisi dan titik leburnya.

- Suhu rendah, yang meleleh pada suhu tidak melebihi 450 ° C. Kekuatan lapisan yang dibuat oleh lonjakan tersebut relatif rendah, tetapi kemudian, karena suhu yang relatif rendah, sifat fisik dari bagian yang disolder tidak berubah, terutama kekuatannya.

- Tentara yang memiliki titik leleh yang lebih tinggi dianggap memiliki suhu tinggi. Kekuatan jahitan dengan lonjakan ini lebih tinggi, tetapi ada kemungkinan mengurangi kekuatan bagian yang disolder sebagai akibat dari pelunakannya.

Adapun komposisi kimianya, jenis berikut ini paling sering digunakan:

- timah, timah dan timah-timah;

- timah-tembaga, timah-perak dan timah-tembaga-perak;

- tembaga-perak-seng dan tembaga-fosfor;

- perak.

Solder dari kelompok pertama bersuhu rendah dan paling sering digunakan untuk menyolder sirkuit elektronik. Mereka biasanya digunakan dalam kehidupan sehari-hari untuk perbaikan berbagai produk logam. Dalam pembuatan sirkuit tercetak, untuk mengurangi suhu leleh, kadmium atau bismut sering ditambahkan ke dalam paduan.

Sisa dari logam dan paduan yang terdaftar di rumah paling sering digunakan untuk menghubungkan pipa yang terbuat dari tembaga. Untuk docking yang andal, tahan lama, dan mudah satu sama lain, teknik koneksi kapiler telah dikembangkan, yang bisa bersuhu rendah dan tinggi.

Saat memasukkan pipa ke fitting, celah di antara mereka tidak lebih dari 0,4 mm. Karena ini, efek kapiler terjadi selama penyolderan: solder cair mengisi semua ruang ini. Hal ini terjadi karena gaya interaksi antara molekul tembaga dan logam lebur lebih besar daripada antara molekul leleh itu sendiri.

Karena efek ini, lelehan hampir secara instan mengisi seluruh celah antara pipa dan fitting, dan sambungan sebagai hasilnya tahan lama dan dapat diandalkan. Anda hanya perlu memastikan bahwa permukaan yang akan disatukan sudah dibersihkan dengan baik dan fluks yang sesuai digunakan.

Karena timbal beracun, tidak mungkin menggunakan paduan yang mengandungnya untuk pemasangan pipa air minum untuk air minum. Faktanya, sambungan pipa tembaga dilakukan hanya dengan menggunakan empat jenis solder:

- Timah-tembaga (S-SN97Cu3) dan timah-perak (S-Sn97Ag5) termasuk yang bersuhu rendah. Senyawa ini tahan lama dan tahan terhadap korosi.

- Tembaga-perak-seng L-Ag44 (perak - 44%, tembaga - 30% dan seng - 26%) mengacu pada suhu tinggi. Senyawa ini tahan lama, plastik, tahan korosi, memiliki konduktivitas termal yang tinggi.

- Tembaga-fosfor CP203 (tembaga - 94% dan fosfor - 6%) adalah suhu tinggi dan dapat digunakan tanpa fluks. Jahitannya kuat, tetapi elastisitasnya menurun pada suhu rendah.

- Solder perak bersuhu tinggi untuk penyolderan memberikan lapisan yang kuat, plastik dan tahan korosi, tetapi harganya mahal. Diperlukan fluks solder.

Daftar logam dan paduan ini, yang menyolder tembaga, tidak terbatas. Mereka ada cukup banyak, tetapi di rumah mereka hampir tidak pernah digunakan.

|

Fraksi massa suatu komponen,% | |||||||

Solder tembaga-fosfor digunakan untuk menyolder perhiasan dari kuningan, perak nikel, perak nikel, aluminium perunggu dan paduan tembaga-nikel. Solder ini memiliki fluiditas tinggi dan memiliki sifat self-fluxing, yang memungkinkan penyolderan tembaga dan beberapa paduannya tanpa menggunakan fluks. Kerugian utama dari solder adalah plastisitas yang lemah, untuk meningkatkan yang mereka tambahkan timah dan seng. Merek solder tembaga-fosfor mengatur berbagai kondisi teknis.

Di tab. 1.8 menunjukkan solder tembaga-fosfor yang digunakan dalam produksi perhiasan dalam negeri.

Tabel 1.8

Solder tembaga-fosfor

|

Fraksi massa suatu komponen,% |

Temperatur bekerja, ° С |

||||||

1.4.4. Bentuk Solder Perhiasan

Seprai, kaset, dan kawat. Ini adalah bentuk tradisional dari prajurit di industri perhiasan. Salah satu kelebihan dari solder tersebut adalah bahwa komposisinya adalah modifikasi dari paduan perhiasan yang sangat digunakan untuk pembuatan bagian-bagian yang disolder dari produk. Oleh karena itu, sifat mekaniknya (kekuatan, kekuatan impak, daktilitas, dan kemampuan proses) sangat mirip. Seprai dan pita dapat dipotong menjadi potongan-potongan kecil penampang persegi panjang, atau diarsipkan untuk menghasilkan keripik atau bubuk. Persiapan dan penerapan jenis-jenis patri ini akan dibahas secara lebih rinci di bagian 1.6.5.

Seprai dan strip dilapis oleh solder. Bentuk komposit solder terdiri dari dua lapisan: paduan perhiasan + solder. Warna dan sampel lapisan emas komposit harus sama. Lapisan solder melekat pada paduan perhiasan dengan metalisasi difusi dalam tungku dengan atmosfer pelindung atau dengan metalisasi ketika menggulung di antara poros pada tekanan tinggi. Biasanya, ketebalan lapisan patri adalah 5–15% dari total ketebalan komposit.

Produk semacam itu sangat cocok untuk produksi massal produk semacam itu, di mana bagian-bagian yang ditekan dari bahan lembaran disolder ke alas datar yang terbuat dari komposit ini. Stempel kosong ditempatkan pada sisi lembaran yang tidak rata, dan rakitan dilewatkan melalui oven konveyor dengan atmosfer pelindung. Solder di bawah aksi kekuatan kapiler ditarik dari dasar datar ke celah. Kerugian dari solder tersebut adalah masalah daur ulang limbah komposit. Hal ini disebabkan oleh adanya komponen dalam lapisan solder (seng, timah, indium) yang menurunkan titik leleh paduan.

Kawat diisi dengan solder. Produk ini sangat cocok untuk produksi rantai dengan tautan yang dilas. Kepala paduan paduan cor dibor di sepanjang tengah; Anda juga dapat menggunakan tabung pengecoran kontinu setelah melucuti permukaan bagian dalamnya. Batang solder dimasukkan ke dalam lubang ingot atau ke dalam tabung. Komposit yang dihasilkan digulung dalam roll mill, ditarik ke dalam kawat dan dianil. Sebagai hasil dari dampak plastik, ditambah dengan difusi yang terjadi selama proses anil, inti terikat pada lapisan luar. Selama penyolderan rantai berikutnya, patri mengalir keluar dari inti dan ditarik oleh aksi kekuatan kapiler ke celah sambungan, membentuk sebuah jahitan. Anda harus memikirkan desain persimpangan sambungan untuk memastikan aliran solder yang benar selama proses penyolderan. Idealnya, ujung-ujung rantai kawat terpotong sehingga ketika mereka bergabung, mereka bertepatan dan bersentuhan dengan pesawat, membentuk jarak yang hampir nol.

Tempel solder. Baru-baru ini, solder seperti pasta berbasis emas dan perak telah menjadi sangat populer di lingkungan perhiasan. Pasta solder adalah campuran solder yang homogen dalam bentuk bubuk yang sangat halus dari paduan sampel yang telah dilegalisasi yang sebelumnya disiapkan dengan pengikat organik. Dasar ligamen adalah komponen organik yang stabil untuk waktu yang lama dan benar-benar menguap ketika dipanaskan. Kehadiran fluks dalam pasta tergantung pada sumber panas. Saat mematri produk dalam tungku dengan atmosfer pelindung, tidak diperlukan fluks.

Untuk memudahkan pemberian dosis, pasta solder biasanya dikemas dalam jarum suntik plastik. Ukuran jarum suntik bervariasi dari 3 hingga 30 ml. Jarum suntik dapat disuplai dengan jarum yang bisa diganti dengan diameter internal 0,25 hingga 2,2 mm. Peralatan dosis bisa manual dan otomatis. Dispenser manual ideal untuk bekerja di bengkel perhiasan kecil. Untuk kebutuhan produksi skala besar, dispenser pulsa elektro-pneumatik telah membuktikan diri dengan baik.

Pasta solder lebih mahal daripada solder tradisional dalam bentuk strip dan kawat, karena biaya pasta termasuk pembuatan bubuk, mencampurnya dengan fluks dan bundel, kemasan produk. Namun, pasta memiliki beberapa keuntungan untuk mengurangi biaya produksi:

1. Pengurangan penolakan sambungan solder, yang sangat penting saat mematri di tungku. Potongan-potongan solder, ditata dengan tangan, sering terbang dari produk karena getaran sabuk konveyor. Rekatkan saat dipanaskan tetap di tempatnya.

2. Peningkatan produktivitas tenaga kerja karena berkurangnya waktu pengolesan pasta pada sambungan. Selain itu, kebutuhan untuk menerapkan fluks menghilang.

3. Akurasi saat diterapkan.

4. Keakuratan dosis sejumlah kecil pasta, yang mengurangi hilangnya solder mahal. Di sisi lain, tidak ada solder berlebih di area lasan, yang memfasilitasi pemrosesan akhir produk.

5. Kemungkinan mengurangi jumlah pekerja sambil meningkatkan tingkat produksi.

6. Bekerja dengan pasta dan peralatan takaran tidak membutuhkan personel berkualifikasi tinggi.

Metode utama sambungan permanen bagian yang terbuat dari tembaga adalah menyolder. Itu dilakukan dengan berbagai cara. Ada solder suhu tinggi dan suhu rendah, solder dengan penggunaan fluks dan fluks. Peran penting dalam memperoleh senyawa berkualitas tinggi adalah solder, yang dipilih tergantung pada metode penyolderan dan kompleksitas koneksi. Misalnya, ketika mematri, solder tembaga-fosfor paling sering digunakan, yang self-fluks.

Properti apa yang memiliki solder tembaga-fosfor, di mana itu diterapkan.

Dasar solder tembaga-fosfor adalah tembaga, yang ditambahkan fosfor sebagai aditif. Solder ini dengan sempurna menghubungkan bagian-bagian yang terbuat dari tembaga, tanpa memerlukan suhu pemanasan yang sangat tinggi dari produk, karena meleleh pada suhu 700-850 derajat. Titik lebur yang tepat tergantung pada formula solder khusus. Misalnya, senyawa yang mengandung tembaga dan fosfor dengan perbandingan 91%: 9% meleleh pada suhu 800 derajat. Dan jika, selain tembaga dan fosfor, solder juga mengandung timah dan kandungan seng kecil (rasio 89,5 (tembaga): 6 (fosfor): 4 (timah): 0,5 (seng)%), maka peleburan dimulai pada suhu 690 derajat C.

Nilai yang paling umum dari solder tembaga-fosfor adalah PMF-7, PMF-9 dan PMFOCr-6-4-0.03. Dalam penandaan senyawa, angka yang mengikuti komposisi yang mengindikasikan singkatan menunjukkan persentase fosfor. Merek PMFOCr juga mencakup timah dan zirkonium, sebagaimana disebutkan dalam namanya dengan huruf O dan CR, serta angka yang menunjukkan jumlah aditif ini (4 dan 0,03%).

Karakteristik utama sambungan solder jenis ini, selain titik lebur yang tidak terlalu tinggi, adalah:

- fluiditas yang signifikan;

- ketahanan korosi yang baik;

- resistensi terhadap media yang agresif.

Sebagai hasil dari penggunaan solder semacam itu, lapisan yang cukup kuat diperoleh. Benar, mereka memiliki satu kelemahan: elastisitasnya berkurang secara signifikan pada suhu udara rendah.

Solder tembaga-fosfor digunakan untuk menggabungkan bagian-bagian dari tembaga murni atau paduannya: perunggu, perak nikel atau kuningan. Mereka juga dapat digunakan dalam situasi di mana perlu untuk menyolder bagian produk satu sama lain, yang salah satunya terdiri dari tembaga, dan yang kedua dari baja (biasa atau stainless).

Perhatikan! Baja solder atau billet besi tuang dengan komposisi ini tidak boleh dilakukan, karena fosfor membentuk fosfor ketika kontak dengan besi. Karena itu, lapisan solder menjadi rapuh dan tidak mampu menahan tekanan mekanis. Sambungan seperti itu hanya akan runtuh pada dampak atau tekukan produk, juga tidak akan mengalami efek getaran. Satu-satunya cara untuk menghindari ini adalah dengan melapisi produk baja atau besi sebelum mematri dengan lapisan tembaga.

Bidang lain penerapan komposisi tembaga-fosfor untuk penyolderan adalah perbaikan perhiasan. Penjual perak biasanya digunakan untuk tujuan ini. Tetapi koneksi dari merek PMF mampu mengatasi tugas seperti itu juga, dan perbaikan semacam itu akan lebih murah.

Solder tembaga-seng untuk penyolderan tembaga.

Untuk penyolderan tembaga dan paduan bersuhu tinggi, solder tembaga-seng digunakan, yang memiliki karakteristik utama sebagai berikut:

- konduktivitas termal yang tinggi;

- konduktivitas listrik yang sangat baik;

- plastisitas;

- ketahanan korosi;

- kekuatan

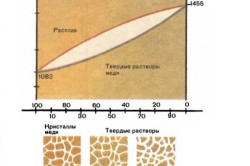

Solder dapat memanifestasikan semua sifat ini dengan cara yang berbeda - semuanya tergantung pada jumlah spesifik seng dalam komposisinya. Sebagai contoh, semakin banyak seng, semakin rendah suhu mulai melelehkan komposisi.

Merek utama solder jenis ini adalah PMC-36, PMC-42, PMC-48 dan PMC-54. Huruf-huruf dalam label produk menunjukkan komposisinya (solder tembaga-seng), dan angka-angka menunjukkan kandungan tembaga.

Dengan caranya sendiri penampilan Jenis solder adalah biji-bijian dan dibagi ke dalam kelas yang berbeda sesuai dengan ukuran partikel:

- kelas A - ukuran butir 0,2-3 mm;

- kelas B - ukuran butir 3-5 mm.

Ruang lingkup penerapan solder tersebut tergantung pada merek mereka. Untuk komposisi logam yang berbeda, zat ini dipilih:

- PMC-36 cocok untuk mematri, yang mencakup 60 hingga 68 persen tembaga murni;

- PMC-48 digunakan untuk menghubungkan bagian-bagian yang mengandung lebih dari 68% tembaga murni;

- PMC-54 digunakan untuk bekerja dengan bagian-bagian yang terbuat dari perunggu, juga dapat digunakan saat menyolder billet baja.

Perlu dicatat bahwa para prajurit, yang secara eksklusif termasuk tembaga dan seng, juga memiliki kelemahan yang signifikan - lapisan yang diperoleh dengan bantuan mereka tidak terlalu dapat diandalkan. Ini terutama diucapkan ketika sambungan mengalami beban kejut, ditarik ketika produk ditekuk, atau dipengaruhi oleh getaran. Alasan untuk ini adalah penguapan seng selama pemadatan lapisan solder. Untuk menghindari kerusakan lapisan pada solder tembaga-seng, tambahkan aditif paduan yang meningkatkan kekuatan dan kinerja sambungan. Biasanya, timah dan silikon menjadi zat tambahan semacam itu. Dimasukkannya timah dalam komposisi memungkinkan untuk lebih rendah titik leleh solder sementara secara bersamaan meningkatkan fluiditasnya. Dan silikon tidak memungkinkan seng menguap dalam proses penyolderan, dan juga melindunginya dari oksidasi. Selain itu, timah juga bisa menjadi bagian dari solder.

Perhatikan! Kehadiran timah "kata" lebih terang dari patri. Ketika memilih zat seperti itu harus sadar akan toksisitas timbal. Karena itu, dilarang untuk menggunakannya ketika menyolder beberapa pipa - misalnya, pasokan air untuk air minum.

Solder perak.

Jenis senyawa lain yang umum digunakan untuk menyolder tembaga adalah solder perak. Sebagai aturan, ini adalah senyawa perak dengan tembaga dan seng. Komposisi seperti itu dapat digunakan untuk menyolder hampir semua logam. Satu-satunya kelemahan adalah perak terlalu mahal. Oleh karena itu, solder perak hanya digunakan dalam kasus-kasus di mana kelayakan ekonomi dari penggunaannya telah terbukti - misalnya, ketika permintaan sangat tinggi dibuat pada lapisan penghubung.

Penjual berbasis perak tidak memiliki pesaing dalam keterbasahan dan penyebaran. Mereka juga sangat tahan terhadap proses korosif dan mampu menahan beban kejut dan efek getaran.

Dalam pelabelan komposisi tersebut ada huruf PSr (pedagang perak) dan gambar yang menunjukkan kandungan perak dalam zat tersebut. Semakin banyak perak termasuk dalam komposisi, semakin tinggi karakteristik yang dimilikinya, tetapi juga lebih mahal. Dalam praktiknya, salah satu senyawa yang paling sering digunakan adalah PSR-45, yang mengandung 45% perak, serta 30% tembaga dan 25% seng. Solder ini dapat membentuk koneksi dengan karakteristik kualitas dan kinerja tertinggi, oleh karena itu solder ini digunakan untuk menyolder di tempat-tempat paling penting dari produk.

Perhatikan! Selain tembaga dan seng, kadmium juga dapat dimasukkan dalam solder perak, yang menurunkan titik leleh suatu zat menjadi 250 derajat. Tetapi ketika menggunakan solder seperti itu, aturan pencegahan khusus harus diperhatikan, karena ketika meleleh, asap kadmium yang berbahaya dilepaskan ke udara.

Solder perak paling sering diproduksi dalam bentuk batang atau strip, yang diameternya 2-3 mm. Ketika menyolder dengan menggunakan senyawa perak, fluks digunakan (paling sering dengan boraks).

Untuk aluminium, tembaga, kuningan tidak akan bisa menggunakan pengelasan. Agar hasil penyolderan bagian untuk menyenangkan, bukan untuk marah, perlu untuk mempersiapkan peralatan khusus. Dalam pemilihan material Anda tidak boleh memilih opsi yang murah, harus ada rasio: kualitas harga.

Selain itu, harga harus sesuai dengan kualitas, material harus memiliki karakteristik tertentu yang akan memastikan penyolderan produk yang andal.

Solder tembaga solder digunakan dalam keadaan cair, mengisi celah antara permukaan yang akan diikat.

Untuk memastikan penyolderan produk yang berkualitas tinggi, perlu untuk memastikan penyebaran solder di seluruh permukaan.

Untuk menghilangkan lapisan oksida dan elemen kontaminasi lainnya, perlu dilakukan fluks.

Harga tergantung pada karakteristik teknologi solder, yang bervariasi tergantung pada komposisi dan kondisi proses penyolderan.

Proses ini dianggap yang paling populer di antara metode pengikatan bagian, ini disebabkan beberapa sifat positifnya:

- Bentuk asli produk atau komponen tetap tidak berubah.

- Penambat dilakukan tanpa melengkung dan tekanan internal.

- Kekuatan tinggi elemen dilas, yang meningkatkan kinerjanya.

- Kualitas proses tidak memburuk dari paparan suhu awal.

- Dimungkinkan untuk mengikat tidak hanya elemen logam, tetapi bahkan logam dengan non-logam.

- Jika perlu, penyolderan bisa tidak terjual.

Produk tembaga disolder dengan baik. Karena dianggap sebagai bahan yang tidak aktif secara kimia, mudah untuk membersihkan permukaan dari oksida dan kontaminan tanpa menggunakan fluks yang agresif dan kompleks.

Solder

Mereka terbagi dalam dua kategori:

- oleh komposisi kimia.

- dengan titik leleh.

Jika kita berbicara tentang sifat fisik sambungan patri, maka logam dan paduan, yang merupakan bagian dari patri, dapat dianggap menentukan. Karena itu, mereka terbagi dalam dua kategori:

- Lembut atau suhunya rendah.

Titik lebur dari kategori ini tidak lebih dari 450 ° C. Kekuatan jahitan, ketika memilih opsi ini, sedikit lebih rendah daripada kategori kedua, tetapi karena fakta bahwa suhu yang digunakan tidak terlalu tinggi, sifat fisik produk tidak berubah, yang merupakan indikator kekuatan.

- Sulit lihat atau suhu tinggi.

Spesies lunak

Untuk ringan termasuk:

- Timah-timah

- Tentara dengan kandungan timah rendah

- Spesial dan melebur

Dalam proses penyolderan, fluks bebas timbal dapat digunakan.

Formulasi yang paling umum adalah:

- Fluks untuk menyolder aluminium, yang didasarkan pada timah. Selain itu, harus mengandung boraks, seng, kadmium. Seng dan kadmium diperlukan untuk meningkatkan difusi, yang harus melalui lapisan aluminium yang dalam.

- Pasta - fluks digunakan untuk papan sirkuit tercetak.

Tempel untuk menyolder produk tembaga adalah fluks yang sama, hanya konsistensi sedikit menebal. Pasta akan membantu memperkuat adhesi senyawa, dan menghilangkan pembentukan gelembung udara.

Jika dalam proses pengerjaan untuk menerapkan campuran, di mana timah berbasis, maka permukaan yang diolah dapat dikurangi secara signifikan, kadang-kadang cukup untuk menutupi setengah dari seluruh permukaan. Timah memiliki sifat penyerapan yang mudah, sehingga mudah menembus di dalam ikatan.

Timah tembaga Jenis ini dianggap sebagai kategori paling umum dari bahan baku ini. Ini terdiri dari komponen-komponen berikut:

- timah-97%.

- tembaga-3%.

Salah satu kelebihannya adalah harga yang cukup terjangkau, yang menjadikan penggunaannya lebih populer.

Timah perak jenisnya ditandai oleh kekuatan yang lebih tinggi, mereka sering digunakan dalam sistem pemanas.

Ini terdiri dari komponen-komponen berikut:

- timah 95%,

- perak 5%.

Nama-nama yang paling populer adalah POS-18, POS-30, POS-40, POS-61, POS-90. Penunjukan numerik menunjukkan% timah dalam paduan. Misalnya, POS-61 sangat bagus untuk tembaga dan kuningan, dan POS-30, selain tembaga atau kuningan, dapat digunakan untuk paduan baja dan besi.

Keunggulannya dianggap harga yang cukup terjangkau, yang sesuai dengan kualitas material.

Pipa tembaga solder "pengalaman saya"

Senyawa padat

Jenis padat digunakan di tempat-tempat di mana sering ada pengaruh faktor lingkungan. Proses menyolder produk tembaga menggunakan tipe padat adalah metode alternatif produk ikatan, yang akan memberikan indikator kekuatan jahitan tinggi. Dalam peran aditif digunakan paduan brazing BCuP atau BAg. Keandalan tempat yang dilas tergantung pada mereka.

Paduan keras meliputi:

- Solder untuk komposisi padat tembaga dan seng;

- Fosfor dan tembaga;

- Tembaga murni;

- Fluks tanpa pembilasan.

Jenis padat dapat bervariasi:

- Di refraktori.

- Ringan.

Seng tembaga campuran tidak dianggap cukup umum, berdasarkan sifatnya, mereka mudah diganti dengan komposisi perunggu, seng, atau kuningan.

Jenis tembaga-fosfor berperan sebagai fluks perak yang mahal. Mereka digunakan untuk menghubungkan produk-produk yang terbuat dari perunggu, kuningan dan logam lainnya.

Misalnya, PMC-36 adalah jenis padat yang cocok untuk kuningan dan senyawa tembaga lainnya.

Untuk menghubungkan dua bagian baja, Anda dapat menerapkan komposisi murni tembaga atau kuningan, grade L-62, L-62, L-68.

Dalam merek, huruf P singkatan dari kata "solder", MC adalah tembaga - seng, dan jumlahnya adalah persentase tembaga.

Jika kita berbicara tentang jenis tembaga-fosfor, maka ia memiliki harga yang lebih terjangkau, yang memungkinkannya digunakan di berbagai bidang.

Satu-satunya kelemahan senyawa ini adalah kekuatan mekanik yang rendah selama operasi, dalam kondisi di mana suhu rendah berlaku.

Senyawa tembaga-seng dan multikomponen dianggap paling kuat dan andal. Harga untuk bahan ini Ini bisa mahal, tetapi mematri produk tembaga dengan komposisi seperti itu memungkinkan koneksi yang andal.

Perlu dicatat bahwa ketika menyolder produk menggunakan bentuk padat, juga perlu menggunakan fluks.

Kombinasi yang paling umum dengan perak adalah solder dengan proporsi sebagai berikut:

- 92% tembaga

- 2% perak.

- 6% fosfor.

Dengan pemilihan paduan yang tepat, dan menggunakan fluks, Anda bisa mendapatkan sambungan yang kuat dan andal. Di bawah asumsi ketidakakuratan dalam teknologi penyolderan, hasilnya dapat menyebabkan keadaan darurat.

Aluminium dan paduannya

Solder untuk aluminium digunakan tidak hanya untuk keperluan industri, tetapi juga di rumah tangga. Tergantung pada logam, penyolderan dilakukan dengan menggunakan paduan lunak dan keras.

Untuk pekerjaan berkualitas tinggi, komposisi aluminium harus didasarkan pada tembaga, silikon, seng, dan perak.

Untuk aluminium bisa berhasil diterapkan senyawa timah dan timbal. Untuk menyolder aluminium menggunakan senyawa yang dianggap bersuhu tinggi, maka solusi terbaik adalah menggunakan campuran aluminium-silikon dan aluminium-tembaga-silikon.