GOST 23137-78

Grupa B51

INTERSTATE STANDARD

Solder Zinc Copper

Lemljenje bakra i cinka. Grades

Datum uvođenja 1980-01-01

Rezolucijom Državnog komiteta za standarde Vijeća ministara SSSR-a od 24. maja 1978. godine N 1385, datum uvođenja je uspostavljen od 1. januara 1980. godine.

Datum isteka je ukinut prema protokolu N 4-93 Međudržavnog vijeća za standardizaciju, mjeriteljstvo i certifikaciju (ICS 4-94)

1. Ovaj standard se odnosi na lemljenje bakra i cinka koji se koristi za lemljenje i uspostavlja marke lemljenja.

2. Razredi i hemijski sastav lemljenja moraju biti u skladu sa zahtjevima navedenim u tabeli.

Hemijski sastav,% | ||||||

Solder name | Glavne komponente | Nečistoće | Uzorak za imenovanje |

|||

Lead | ||||||

Bakarni cink 36 | Ostatak | Za lemljenje mesinga koji sadrži do 68% bakra |

||||

Bakarni cink 48 | Za lemljenje bakarnih legura koje sadrže preko 68% bakra |

|||||

Bakarni cink 54 | Za lemljenje bakra, tombaca, bronze i čelika |

|||||

Napomena Po dogovoru proizvođača sa potrošačem, mogu se smanjiti granice sadržaja bakra i sadržaja nečistoća olova.

3. Mehanička i fizička svojstva lemljenja navedena su u dodatku.

DODATAK (referenca). Mehanička i fizička svojstva lemljenja bakar-cink

PRILOG

Pomoć

Mehanička i fizička svojstva lemljenja bakar-cink

Tačka topljenja, ° C | Splav | X10 koeficijent linearnog širenja | Specifično električno | Maksimalna vlačna čvrstoća, MPa (kgf / mm) | Relati- | Hard |

||

liquidus | solidus | |||||||

Elektronski tekst dokumenta

pripremio CJSC "Code" i verifikovao:

službena publikacija

Obojeni metali. Bakar. Tehnički uslovi.

Poštanske marke: Zbirka gostiju. -

M.: Izdavačka kuća standarda, 2000

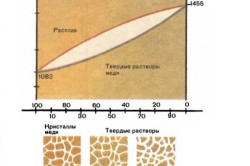

Spajka za lemljenje bakra treba da bude čisti metal ili legura sa nižom tačkom topljenja od delova koje povezuje. Tokom procesa lemljenja, koji je u rastopljenom stanju, ispunjava razmak između dijelova koji se lemi, a nakon stvrdnjavanja ih drži zajedno. Lemljenje, napravljeno od čistog metala, postaje tečno na dobro definisanoj temperaturi, a legure se postepeno postepeno omekšavaju u određenom temperaturnom opsegu.

Bakar je metal sa niskom tačkom topljenja, a to je zbog jednostavnosti lemljenja.

Da bi se zahvatanje dijelova moglo zalemiti da bude visokog kvaliteta, izravnani lem se mora rasporediti po površini i „umašiti“. Fluksi se koriste za uklanjanje oksidnih filmova i drugih nečistoća koje sprečavaju vlaženje. Širok raspon spajanja dijelova pomoću lemljenja je zbog nekoliko prednosti ovog procesa:

- očuvanje oblika i veličine lemljenih dijelova, budući da se sami ne topi;

- veza se može postići bez iskrivljavanja i primjetnih unutarnjih naprezanja;

- čvrstoća veze i performanse procesa;

- početna temperatura zavarenih delova praktično ne utiče na kvalitet procesa;

- mogućnost međusobnog povezivanja ne samo metala u različitim kombinacijama, već i metala s nemetalima;

- u većini slučajeva, lemljeni dijelovi mogu se po potrebi odvojiti.

Lemljenje bakra i njegove osobine

Proizvodi od bakra se vrlo dobro prepuštaju lemljenju. Činjenica je da je bakar hemijski neaktivan metal, čak i kada se zagreva i topi, slabo reaguje sa kiseonikom u vazduhu i drugim hemijski aktivnim supstancama. Zbog toga se može relativno lako očistiti od oksida i zagađenja bez upotrebe agresivnih i složenih fluksa.

Pored toga, postoji mnogo metala i legura sa niskom tačkom topljenja, koje savršeno vlaže bakar u rastopljenom stanju. Zbog toga se skoro svaki tip lemljenja može izvesti sa bakrenim delovima koristeći veoma veliki broj različitih lemova. Može se lemiti šavovima vrlo širok spektar svojstva. Nije ni čudo da se više od 97% svih obroka u svijetu vrši za povezivanje dijelova od bakra ili legura, na čijoj osnovi se nalazi.

Povratak na sadržaj

Lemljenje za lemljenje bakra

Fizičke osobine lemnog spoja, njihova pouzdanost su u velikoj mjeri određeni na osnovu kojih metala ili legure je nastao u ovom slučaju. Svi lemovi za lemljenje bakra su podijeljeni u dva tipa:

Lemljenje za bakar mora biti izabrano na osnovu njihovog sastava i tačke topljenja.

- Niske temperature, koje se topi na temperaturama koje ne prelaze 450 ° C. Čvrstoća šava stvorenog takvim šiljkom je relativno niska, ali onda, zbog relativno niske temperature, fizička svojstva lemljenih dijelova se ne mijenjaju, posebno njihova čvrstoća.

- Smatra se da su lemci koji imaju višu tačku topljenja visoku temperaturu. Čvrstoća šava kod ovog šiljaka je veća, ali postoji mogućnost smanjenja čvrstoće lemljenih dijelova kao rezultat njihovog žarenja.

Što se tiče njihovog hemijskog sastava, najčešće se koriste sledeći tipovi:

- kositar, olovo i olovo-kalaj;

- kalaj-bakar, kalaj-srebro i kalaj-bakar-srebro;

- bakar-srebro-cink i bakar-fosfor;

- srebro.

Lemci prve grupe su niske temperature i najčešće se koriste za lemljenje elektronskih kola. Obično se koriste u svakodnevnom životu za popravku raznih metalnih proizvoda. U proizvodnji štampanih kola, da bi se smanjila temperatura topljenja, u leguru se često dodaju kadmijum ili bizmut.

Ostatak navedenih metala i legura u kući najčešće se koristi za povezivanje cjevovoda od bakra. Za njihovu pouzdanost, izdržljivost i lako pristajanje, razvijena je kapilarna tehnika spajanja, koja može biti i niska i visoka temperatura.

Prilikom umetanja cijevi u priključak, razmak između njih nije veći od 0,4 mm. Usled toga dolazi do kapilarnog efekta tokom lemljenja: rastopljeni lem za popunjavanje svih ovih prostora. To se dešava zato što su sile interakcije između bakra i molekula rastopljenog metala veće nego između molekula same taline.

Zahvaljujući ovom efektu, talina gotovo trenutno popunjava cijeli razmak između cijevi i fitinga, a rezultat je dugotrajan i pouzdan. Potrebno je samo osigurati da se površine koje se spajaju dobro očiste i da se koriste odgovarajući fluksi.

S obzirom da je olovo otrovno, nemoguće je koristiti legure koje ga sadrže za ugradnju cijevi za pitku vodu za pitku vodu. U stvari, spajanje bakarnih cjevovoda vrši se samo sa četiri vrste lemljenja:

- Tin-bakar (S-SN97Cu3) i kositar-srebro (S-Sn97Ag5) pripadaju niskotemperaturnim. Spoj je izdržljiv i otporan na koroziju.

- Bakar-srebro-cink L-Ag44 (srebro - 44%, bakar - 30% i cink - 26%) odnosi se na visoke temperature. Spoj je izdržljiv, plastičan, otporan na koroziju, ima visoku toplinsku provodljivost.

- Bakar-fosfor CP203 (bakar - 94% i fosfor - 6%) su visoke temperature i mogu se koristiti bez fluksa. Šav je jak, ali se njegova elastičnost smanjuje na niskim temperaturama.

- Visoko-temperaturni srebrni lem za lemljenje daje jak, plastičan i otporan na koroziju šav, ali je skup. Potreban je lemni fluks.

Ova lista metala i legura, koje leme bakar, nije ograničena. Ima ih dosta, ali se kod kuće gotovo nikada ne koriste.

|

Maseni udio komponente,% | |||||||

Bakar-fosforni lemovi koristi se za lemljenje nakit od mesinga, nikla, srebra nikla, aluminijske bronze i legura bakra i nikla. Ovi lemovi imaju visoku fluidnost i imaju svojstva samoproziranja, što omogućava lemljenje bakra i nekih njegovih legura bez upotrebe fluksa. Glavni nedostatak lemljenja je slaba plastičnost, koja se povećava dodavanjem kositra i cinka. Brendovi bakreno-fosfornih lemljenja regulišu brojne tehničke uslove.

U kartici. 1.8 prikazuje bakreno-fosforne lemove koji se koriste u domaćoj proizvodnji nakita.

Tabela 1.8

Bakar-fosforni lemovi

|

Maseni udio komponente,% |

Radna temp., ° C |

||||||

1.4.4. Oblici za lemljenje nakita

Listovi, trake i žice. To su tradicionalni oblici lemljenja u industriji nakita. Jedna od prednosti takvih lemljenja je da je njihov sastav modifikacija veoma nakitnih legura koje se koriste za proizvodnju lemljenih delova proizvoda. Zbog toga su njihove mehaničke osobine (čvrstoća, udarna čvrstoća, duktilnost i mogućnost obrade) vrlo slične. Listovi i trake se mogu rezati na male komade pravougaonog poprečnog presjeka, ili pakiti da bi se proizveli čips ili prah. Priprema i primena ovih vrsta lemljenja biće detaljnije objašnjena u odeljku 1.6.5.

Ploče i trake laminirane lemljenjem. Kompozitni oblik lemljenja koji se sastoji od dva sloja: legura nakita + lem. Boja i uzorak slojeva zlata kompozita bi trebali biti isti. Lemni sloj se pričvršćuje na leguru nakita difuzijskom metalizacijom u pećima sa zaštitnom atmosferom ili metalizacijom prilikom valjanja između osovina pod visokim pritiskom. Obično je debljina sloja lemljenja 5-15% od ukupne debljine kompozita.

Takav proizvod je vrlo pogodan za masovnu proizvodnju takvih proizvoda, u kojima su dijelovi prešani iz lisnog materijala lemljeni na ravnu osnovu izrađenu od ovog kompozita. Pečati praznine se postavljaju na lemljenu stranu lima, a sklop se propušta kroz transportnu peć sa zaštitnom atmosferom. Lemljenje pod djelovanjem kapilarnih sila izvlači se iz ravne baze u otvor. Nedostatak takvih lemljenja je problem recikliranja kompozitnog otpada. To je zbog prisustva komponenti u sloju lema (cink, kositar, indijum) koje snižavaju tačku topljenja legura.

Žica napunjena lemom. Ovaj proizvod je pogodan za proizvodnju lanaca sa zavarenim vezama. Glava od legure legure legirana je duž centra; Također možete koristiti cijev za kontinuirano lijevanje nakon skidanja njene unutarnje površine. Šipka za lemljenje je umetnuta u otvor na ingotu ili u cev. Dobijeni kompozit se valja u valjaonici, uvlači u žicu i žari. Kao rezultat plastičnog udara, dopunjenog difuzijom koja se javlja tokom procesa žarenja, jezgra je vezana za vanjski sloj. Prilikom narednog lemljenja lanca, lem izlazi iz jezgre i ulazi se djelovanjem kapilarnih sila u zazor spoja karike, formirajući šav. Trebalo bi razmisliti o dizajnu spoja veze kako bi se osigurao pravilan protok lema tokom procesa lemljenja. U idealnom slučaju, krajevi žičanih veza se režu tako da se, kada se spoje, poklapaju i dolaze u kontakt sa ravnima, formirajući gotovo nulti zazor.

Solder paste. Nedavno su paste nalik na zlato i srebro postale veoma popularne u okruženju nakita. Lemne paste su homogene smjese za lemljenje u obliku vrlo finog praha prethodno pripremljene legure legaliziranog uzorka s organskim vezivom. Osnova ligamenata su organske komponente koje su stabilne duže vrijeme i potpuno se isparavaju pri zagrijavanju. Prisustvo fluksa u pasti zavisi od izvora toplote. Pri lemljenju proizvoda u peći sa zaštitnom atmosferom nije potreban fluks.

Radi lakšeg doziranja, lemne paste se obično pakuju u plastične špriceve. Veličina šprice varira od 3 do 30 ml. Šprice se mogu isporučiti sa zamenljivim iglama sa unutrašnjim prečnikom od 0,25 do 2,2 mm. Oprema za doziranje može biti ručna i automatska. Ručni dozatori su idealni za rad u malim radionicama nakita. Za potrebe velike proizvodnje, elektro-pneumatski pulsni dozatori su se dobro pokazali.

Lemne paste su skuplje od tradicionalnih lemova u obliku traka i žice, jer Trošak paste uključuje proizvodnju praha, miješanje sa fluksom i snopom, te pakiranje proizvoda. Međutim, paste imaju neke prednosti da smanje troškove proizvodnje:

1. Smanjenje odbacivanja lemljenih spojeva, što je posebno važno kod lemljenja u peći. Komadi lemljenja, postavljeni rukom, često lete od proizvoda zbog vibracija transportne trake. Pasta kada se zagreva ostaje na mestu.

2. Povećanje produktivnosti rada zbog smanjenja vremena nanošenja paste na spoj. Osim toga, potreba za nanošenjem fluksa nestaje.

3. Tačnost kada se primijeni.

4. Tačnost doziranja malih količina paste, čime se smanjuje gubitak skupog lema. S druge strane, ne postoji višak lemljenja u području zavarivanja, što olakšava završnu obradu proizvoda.

5. Mogućnost smanjenja broja radnika uz povećanje nivoa proizvodnje.

6. Rad sa pastama i opremom za doziranje ne zahteva visoko kvalifikovano osoblje.

Glavni način trajnog spajanja dijelova od bakra je lemljenje. Izvodi se na mnogo različitih načina. Postoje lemljenje na visokim temperaturama i niskim temperaturama, lemljenje uz upotrebu fluksa i fluksa. Važnu ulogu u dobivanju visokokvalitetnih spojeva imaju lemovi, koji se biraju u zavisnosti od načina lemljenja i složenosti veze. Na primer, kada se lemljenje najčešće koristi bakar-fosforni lem, koji je samopokretan.

Koja svojstva ima bakar-fosforni lem, gdje se primjenjuje.

Osnova bakar-fosfornog lemljenja je bakar, kojem se dodaje fosfor kao aditiv. Lemljenje savršeno povezuje delove od bakra, bez potrebe za visokom temperaturom zagrevanja proizvoda, jer se topi na temperaturi od 700-850 stepeni. Tačna tačka topljenja zavisi od specifične formule za lemljenje. Na primer, jedinjenje koje sadrži bakar i fosfor u odnosu 91%: 9% se topi na temperaturi od 800 stepeni. I ako, osim bakra i fosfora, lemljenje sadrži i kositar i mali sadržaj cinka (odnos 89.5 (bakar): 6 (fosfor): 4 (kositar): 0.5 (cink)%), onda taljenje počinje na temperaturi od 690 stepeni C.

Najčešće vrste bakar-fosfornog lemljenja su PMF-7, PMF-9 i PMFOCr-6-4-0.03. U oznaci sastojka, broj koji slijedi skraćenicu koja označava sastav označava postotak fosfora. Marka PMFOCr uključuje i kositar i cirkonijum, kako je navedeno u nazivu slova O i CR, kao i brojevi koji ukazuju na količinu ovih aditiva (4 i 0,03%).

Glavne karakteristike lemnih spojeva ovog tipa, pored ne prevelikih tačaka topljenja, su:

- značajna fluidnost;

- dobra otpornost na koroziju;

- otpornost na agresivne medije.

Kao rezultat upotrebe takvog lemljenja dobijaju se dovoljno čvrsti šavovi. Istina, oni imaju jedan nedostatak: njihova elastičnost se značajno smanjuje na niskim temperaturama zraka.

Bakar-fosforni lemovi se koriste za spajanje delova čistog bakra ili njegovih legura: bronze, nikla ili mesinga. Mogu se koristiti iu situaciji kada je potrebno međusobno lemiti dijelove proizvoda, od kojih se jedan sastoji od bakra, a drugi od čelika (običnog ili nehrđajućeg).

Obratite pažnju! Čelik za lemljenje ili gvozdene gredice sa ovim kompozicijama ne bi trebalo da se radi, jer fosfor formira fosfor kada je u kontaktu sa gvožđem. Zbog toga lemni šav postaje krhak i ne može izdržati mehaničko opterećenje. Takva veza će se jednostavno srušiti prilikom udara ili savijanja proizvoda, niti će imati vibracije. Jedini način da se to izbjegne je premazivanje čelika ili proizvoda od lijevanog željeza prije lemljenja sa slojem bakra.

Druga oblast primene bakar-fosforne kompozicije za lemljenje je popravka nakita. Za ove svrhe se obično koriste srebrne leme. Ali veza brenda PMF je u stanju da se nosi i sa takvim zadatkom, a takvi popravci će koštati manje.

Lemljenje bakra i cinka za lemljenje bakra.

Za visokotemperaturno lemljenje bakra i legura na njemu, koristi se bakar-cink lem, koji ima sledeće glavne karakteristike:

- visoka toplotna provodljivost;

- odlična električna provodljivost;

- plastičnost;

- otpornost na koroziju;

- snagu.

Solder može manifestovati sva ova svojstva na različite načine - sve zavisi od specifične količine cinka u njegovom sastavu. Na primer, što je više cinka, temperatura počinje niže topljenje kompozicije.

Glavni brendovi ove vrste lemljenja su PMC-36, PMC-42, PMC-48 i PMC-54. Slova u oznaci proizvoda ukazuju na njen sastav (bakar-cink lem), a brojevi ukazuju na njegov sadržaj bakra.

Na svoj način izgled Ovaj tip lemljenja je zrno i podeljen je u različite klase prema veličini čestica:

- klasa A - veličina zrna 0,2-3 mm;

- klasa B - veličina zrna 3-5 mm.

Obim primene takvih lemova zavisi od njihove marke. Za različite sastave metala odabrana je njegova supstanca:

- PMC-36 je pogodan za lemljenje, koji uključuje od 60 do 68% čistog bakra;

- PMC-48 se koristi za povezivanje dijelova koji sadrže više od 68% čistog bakra;

- PMC-54 se koristi za rad sa delovima od bronze, može se koristiti i kod lemljenja čeličnih gredica.

Važno je napomenuti da lemovi, koji uključuju isključivo bakar i cink, također imaju značajan nedostatak - šav dobiven uz njihovu pomoć nije jako pouzdan. Ovo je posebno izraženo kada je spoj izložen udarnim opterećenjima, istegnut je kada je proizvod savijen, ili je pogođen vibracijama. Razlog za to je isparavanje cinka tokom skrućivanja lemnog šava. Da bi se izbjeglo uništavanje šava u bakreno-cinkovim lemovima dodaju se legirni aditivi koji povećavaju čvrstoću i performanse spoja. Po pravilu takvi aditivi postaju kositar i silicij. Uključivanje kositra u kompoziciju omogućava dalje snižavanje tačke topljenja lema, istovremeno povećavajući njegovu fluidnost. Silicij ne dozvoljava cinku da ispari u procesu lemljenja, i štiti ga od oksidacije. Osim toga, olovo može biti dio lema.

Obratite pažnju! Prisutnost olova "kaže" svetliju nijansu lema. Pri izboru takve supstance treba biti svjestan toksičnosti olova. Zbog toga je zabranjeno koristiti ga kod lemljenja nekih cjevovoda - na primjer, vodovod za pitku vodu.

Silver solder.

Još jedan uobičajeni tip spoja koji se koristi za lemljenje bakra je srebrni lem. Po pravilu, to je jedinjenje od srebra sa bakrom i cinkom. Takva kompozicija može se koristiti za lemljenje gotovo svakog metala. Jedini nedostatak je da je srebro preskupo. Zbog toga se srebrni lemovi koriste samo u slučajevima kada je dokazana ekonomska opravdanost njihove upotrebe - na primjer, kada se posebno povećaju zahtjevi na spojnom šavu.

Lemovi na bazi srebra nemaju konkurenta u vlažnosti i širenju. Takođe su otporni na korozivne procese i mogu izdržati udarna opterećenja i efekte vibracija.

Kod etiketiranja takvih kompozicija nalaze se slova PSr (srebrni lemovi) i broj koji označava sadržaj srebra u supstanci. Što je više srebra uključeno u sastav, to su veće karakteristike koje posjeduje, ali je i skuplje. U praksi, jedno od najčešće korišćenih jedinjenja je PSR-45, koji sadrži 45% srebra, kao i 30% bakra i 25% cinka. Ovaj lem je u stanju da formira vezu sa najvišim kvalitetom i karakteristikama performansi, pa se koristi za lemljenje u najvažnijim mestima proizvoda.

Obratite pažnju! Pored bakra i cinka, kadmijum se može uključiti iu srebrni lem, koji snižava tačku topljenja supstance na 250 stepeni. Međutim, prilikom primene takvog lemljenja treba poštovati posebna pravila predostrožnosti, jer kada se topi štetni dim kadmijuma ispuštaju se u vazduh.

Srebrni lemovi se najčešće proizvode u obliku šipki ili traka čiji je prečnik 2-3 mm. Prilikom lemljenja upotrebom spojeva srebra koristi se fluks (najčešće sa boraksom).

Za aluminijum, bakar, mesing neće moći primijeniti zavarivanje. Da bi rezultat lemljenja dijelova bio ugodan, a ne uznemirio, potrebno je pripremiti posebnu opremu. U izboru materijala ne bi trebalo da birate jeftine opcije, treba da postoji odnos: cena-kvalitet.

Osim toga, cijena mora odgovarati kvaliteti, materijal mora imati određene karakteristike koje bi osigurale pouzdano lemljenje proizvoda.

Lemljenje za lemljenje bakra se koristi u rastopljenom stanju, ispunjavajući praznine između površina koje se spajaju.

Da bi se osiguralo kvalitetno lemljenje proizvoda, potrebno je osigurati širenje lemljenja po cijeloj površini.

Da bi se uklonio film oksida i drugih kontaminirajućih elemenata, potrebno je primijeniti fluks.

Cena zavisi od tehnoloških karakteristika lemljenja, koje variraju u zavisnosti od sastava i uslova procesa lemljenja.

Ovaj proces se smatra najpopularnijim među metodama pričvršćivanja dijelova, zbog nekih njegovih pozitivnih svojstava:

- Originalni oblik proizvoda ili dijela ostaje nepromijenjen.

- Pričvršćivanje se vrši bez savijanja i unutarnjih naprezanja.

- Visoka čvrstoća zavarenih elemenata, što povećava njihove performanse.

- Kvalitet procesa se ne pogoršava od izlaganja početnim temperaturama.

- Moguće je pričvrstiti ne samo metalne elemente, već i metal s nemetalnim.

- Ako je potrebno, lemljenje može biti nevezano.

Proizvodi od bakra su dobro zalemljeni. Budući da se smatra hemijski neaktivnim materijalom, lako je očistiti površinu od oksida i zagađivača bez upotrebe agresivnog i kompleksnog fluksa.

Solder

Oni se dijele u dvije kategorije:

- prema hemijskom sastavu.

- tačkom topljenja.

Ako govorimo o fizičkim svojstvima lemne spojnice, onda se metali i legure, koje su dio lemne baze, mogu smatrati odlučujućim. Prema tome, oni se dijele u dvije kategorije:

- Meka ili niska temperatura.

Tačka topljenja ove kategorije nije veća od 450 ° C. Čvrstoća šava, pri odabiru ove opcije, neznatno je lošija od druge kategorije, ali zbog činjenice da korištena temperatura nije jako visoka, fizička svojstva proizvoda se ne mijenjaju, što je pokazatelj čvrstoće.

- Hard pogled ili visoka temperatura.

Meke vrste

Za blage su:

- Olovni lim

- Lemci sa niskim sadržajem kalaja

- Posebna i topljiva

U procesu lemljenja može se koristiti fluks bez olova.

Najčešće formulacije su:

- Flux za lemljenje aluminija, koji je baziran na kositru. Osim toga, mora sadržavati boraks, cink, kadmij. Cink i kadmij su potrebni za povećanje difuzije, koja mora proći kroz duboke slojeve aluminija.

- Pasta - fluks koji se koristi za štampane ploče.

Paste za lemljenje bakarnih proizvoda je isti fluks, samo je konzistencija blago zgusnuta. Pasta će pomoći da se ojača adhezija jedinjenja i eliminiše stvaranje vazdušnih mehurića.

Ako se u radnom procesu nanosi smjesa, na kojoj se bazira kositar, tada se tretirana površina može značajno smanjiti, ponekad je dovoljno pokriti polovinu cijele površine. Kositar ima svojstva lake apsorpcije, tako da lako prodire u spoj.

Copper tin tip se smatra najčešćom kategorijom ove sirovine. Sastoji se od sljedećih komponenti:

- tin-97%.

- bakar-3%.

Jedna od njegovih prednosti je prilično pristupačna cijena, zbog čega je njegova upotreba popularnija.

Srebrni lim tipovi se odlikuju većom čvrstoćom, često se koriste u sistemima grijanja.

Sastoji se od sljedećih komponenti:

- kositra 95%,

- srebro 5%.

Najpopularnija imena su POS-18, POS-30, POS-40, POS-61, POS-90. Numeričke oznake označavaju% tin u leguri. Na primer, POS-61 je odličan za bakar i mesing, a POS-30, pored bakra ili mesinga, može se koristiti za legure čelika i gvožđe.

Njegova prednost se smatra prilično pristupačnom cijenom, što odgovara kvalitetu materijala.

Lemljenje bakarnih cevi "moje iskustvo"

Čvrsti spojevi

Čvrsti tip se koristi na mjestima gdje je često utjecaj faktora okoline. Proces lemljenja bakarnih proizvoda upotrebom čvrstog tipa predstavlja alternativnu metodu vezivanja proizvoda, koja će osigurati pokazatelje visoke čvrstoće šava. U ulozi aditiva koriste se legure lemljenja BCuP ili BAg. Pouzdanost zavarenog mesta zavisi od njih.

Tvrde legure uključuju:

- Lemljenje za čvrsti sastav bakra i cinka;

- Fosfor i bakar;

- Čisti bakar;

- Fluksi za ispiranje.

Čvrst tip može varirati:

- Na vatrostalnom.

- Lagano.

Bakar cink Smjesa se ne smatra prilično uobičajenom, na temelju njihovih svojstava, lako se zamjenjuju sastavom od bronze, cinka ili mjedi.

Tip bakar-fosfor igra ulogu skupog fluksa srebra. Koriste se za spajanje proizvoda od bronze, mesinga i drugih metala.

Na primer, PMC-36 je čvrsti tip koji je pogodan za mesing i druga jedinjenja bakra.

Za spajanje dva čelična dijela, može se primijeniti čista kompozicija bakra ili mesinga, razreda L-62, L-62, L-68.

U brendu, slovo P označava reč „lemljenje“, MC je bakar - cink, a broj je procenat bakra.

Ako govorimo o bakro-fosfornom tipu, onda ona ima pristupačniju cijenu, što joj omogućava da se koristi u različitim poljima.

Jedini nedostatak ovog spoja je niska mehanička čvrstoća tokom rada, u uvjetima gdje prevladavaju niske temperature.

Bakar-cink i višekomponentni spojevi smatraju se najjačim i pouzdanim. Price for ovog materijala To može biti skupo, ali lemljenje bakarnih proizvoda sa takvim sastavom omogućava pouzdanu vezu.

Treba napomenuti da je prilikom lemljenja proizvoda u čvrstom obliku potrebno koristiti i fluks.

Najčešća kombinacija sa srebrom je lemljenje sa sledećim razmerama:

- 92% bakra

- 2% srebra.

- 6% fosfora.

Uz pravi izbor legure, i pomoću fluksa, možete dobiti jake i pouzdane spojeve. Pod pretpostavkom nepreciznosti u tehnologiji lemljenja, rezultat može dovesti do hitne situacije.

Aluminij i njegove legure

Lemljenje za aluminijum se koristi ne samo u industrijske svrhe, već iu domaćinstvu. U zavisnosti od metala, lemljenje se vrši pomoću meke i tvrde legure.

Za visokokvalitetan rad, sastav za aluminijum treba da se zasniva na bakru, silicijumu, cinku i srebru.

Za aluminijum se mogu uspješno primijeniti spojevi kositra i olova. Za lemljenje aluminijuma koriste se spojevi koji se smatraju visokotemperaturnim, pa bi najbolje rješenje bilo korištenje smjese aluminij-silicij i aluminij-bakar-silicij.